SMT防错料系统是针对SMT生产线上料换料过程中防止上错料或换错料而研发的防呆工具,针对每条生产线的物料生产情况衍生出物料跟踪系统,具有物料的追溯功能。具体功能如下详细说明: 权限及机种信息管理 采用无线手持条码终端,简便,快捷,准确,省去人工目视对料工作 沿用原物料供应商条码,客户不用自贴条码 机种切换:导入机种信息到手持终端,省去质量控制复核 物料更换:采用手持终端核对省去质量控制复核及人手登记。 防错:使用条码手持终端员工登陆、备料、机种切换、物料更换操作及核对时,如果数据错误,系统提示并报警。 操作日志:机种,物料更换的每项操作都记录,无论操作正确或者错误。 物料履历(如日期代码等),电子化,取替人手登记 条码上料换料防错系统使用前后的对比: 改善后使用扫描功能防止人工核对错误省掉手工记录与确认动作

改善后:使用扫描器简短的几秒钟时间即完成上料的核对和手工记录,也省掉复核人力1人,即方便快捷又能很好防止作业不认真导致的错料;是不是感觉很轻松?下面我们来看看改善前的情况; 改善前人工核对上料正确性/手工记录上料信息易出错也没效率

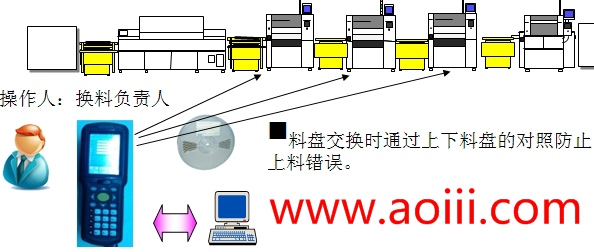

系统构成(SMT生产线)料盘交换时通过上下料盘的对照防止上料错误

导入后业务流程:(料盘条码解析) 特点是使用料盘原有条码标签,实现最小导入成本和最短导入时间。 免去了另贴条码的繁琐工作。 系统会自动根据不同的条码找到最匹配的规则解析为对应条码的部品名,来实现物料的比对,防错功能; 支持市场上所有供应商之条码系统 上新机种时料盘对照 电脑系统自动导入相关机型之物料表, 且验证扫描的条码; 防错扫描仪读取条码确认料仓编号与机型之物料表 (BOM 表)一致; 不一致的情况,防错系统报警提示(未做上料操作的料盘信息也报警). 更换料盘时料盘对照 取出空料盘,读取条码; 换上料盘,读取条码; 报警(不一致);提示PASS(一致) 报表功能 扫描器每天或每周将生产数据传送到电脑; 机种切换上料日报表; 料盘交换日报表(可打印) 料盘条码用于日后履历追踪等; 按照日期/线别/部品/批次/报警与否查询. 系统功能模块 生产现场;A.机种切换上料紀錄;B.料盘交换检查; 履历追踪;A.机种切换上料履历;B.料盘交换履历; 基础数据;A.物料清单管理;B.部品对照表管理;C.配列表管理;D.权限管理;E.用户管理; 系统导入日程 防错系统调研(可以联系我们的销售人员),考察是否符合公司流程; 人员培训,设备采购; 系统试运行及后期售后等; SMT对料时通常需要注意以下4个方面的问题:

- BOM资料信息本身必须正确无误,此为上料防错的起点,工程部门在编制BOM时即需要确保无误

- SMT工程部门的BOM资料维护正确,也正确的生成贴装程序,产线生产作业在执行上料、换料、续料等行为时完成物料与料站的匹配校验

- 物料与料卷盘标识一致,IQC必须确保标签粘贴无误,IQC在检验时即需要避免此类错误

- 上料人员把正确的料盘放在了错误的地方,辅助以管理的方法达到防呆之目的。

SMT上料换料防错系统总体目标设计

- 杜绝现场作业物料出错;

- 提高上料比对作业效率;

- 物料条码管理规范化;

- 使产线作业异常可视化,及时发现和处理;

- 基于工单的料站表和物料追溯管理;

- 产线操作员作业日志可查询.

系统具备支持多种现场数据采集终端使用的通用性特点,可以依据用户需求灵活的进行采集终端配置。结合硬件采购成本、SMT车间上料比对环节的作业特点等各方面综合考虑,推荐使用PDA实现上料比对作业。 以上内容是 SMT防错料系统功能的详细介绍,更多内容欢迎电话交流.

简约不简单,大气有内涵!

支持,只有支持才是访问博客的正确方式!

学无止境,认真拜读!

来看看,因为,总能学到东西!